31er Drehorgel - Grundplatte

Jetzt

auch in CNC (siehe weiter unten)

Bilder von Selbstbauern siehe

unten

Wie aus der 20er bekannt, wird der Wind von den Ventilen zu den

Pfeifen über gefräste Nuten in einer "Grundplatte" geführt.

Sie besteht

aus 3 Teilen: Kanzellenplatte (mit Nuten) und je ein Deckel oben und

unten. Es sind mehr Töne geworden und damit wird auch die Grundplatte

anspruchsvoller in der Herstellung.

Wenn man sich schon die Arbeit macht, dann sollte anschließend auch ein schöner

Klangumfang vorhanden sein. Deshalb sind gleich 5 Register vorgesehen.

Wenn sie auch nicht gleich gefertigt werden, so bleibt dennoch Raum zum

Experimentieren.

Stand 03.2012:

Allgemein ist eine Drehorgel dieser Größe nicht gerade ein

Leichtgewicht. Gezielte Materialauswahl hilft das Gewicht in Grenzen zu

halten.

Durch den Einsatz von einer CNC-Maschine sind Reproduktionen leicht

möglich. Trotzdem kann der geübte Drehorgelselbstbauer mit einer

Oberfräse ebenfalls gute Ergebnisse erreichen.

Bedenke, dass die Nuten gut auslackiert sind, um einen "Windverschleich" innerhalb einer zum Beispiel Multiplexplatte zu vermeiden.

Zu diesem Thema steht hier etwas geschrieben:

Lehrgeld

und dann Button

![]() ,

sowie zur Gewichtsreduzierung

,

sowie zur Gewichtsreduzierung

![]() ,

,

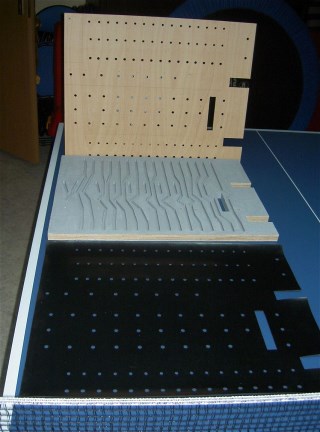

Im Bild ist das Erstmuster in Klaus Werkstatt zu sehen.

Die Kanzellenplatte ist mit Deckeln versehen worden. Sie ist zur Grundplatte geworden. Auf der Oberseite (linkes Bild) sind schon der Ventilkasten und die Pfeifenstöcke montiert. Die Unterseite ist mit Anschlussröhrchen für die Bass- und Subbasspfeifen versehen.

Stand 01.2013, Erste CNC-Übungen:

Mehrere Teile in der Orgel eignen sich für eine automatische Bearbeitung. Bei diesen geringen Stückzahlen wählt man die Werkstücke, die mit höherer Genauigkeit gefertigt werden müssen oder einen besonderen Schwierigkeitsgrad haben.

Mein Sohn hat mir großzügig seine CNC-Fräsmaschine zur Einarbeitung in dieses Thema zur Verfügung gestellt. In diesem Fall fiel die Wahl des Werkstückes nicht schwer. Die Grundplatte benötigt mehrere Ausarbeitungen, die mit der Oberfräse zwar auch zu erledigen sind, doch nach den gemachten Erfahrungen muss man dabei sehr wachsam sein und stets die Unfallgefahr beachten.

Da ich am Anfang der Selbstschulung stand, habe ich gleich zwei Methoden ausprobiert, um das erforderliche Datenpaket zu schnüren.

Im AutoCad ist aus der üblichen 2D-Ansicht eine 3D-Ansicht entstanden. Sie beinhaltet alle Daten in X, Y, und Z-Richtung. Mit dieser gewonnen Datei kann ich die Fräse steuern.

Wenn man gut in AutoCad bewandert ist, dann ist das die optimale Methode. Die möglichen Datenformate erreichen fast jede Steuerung der Fräse.

Steht dem Selbstbauer "nur" eine Zeichnung zur Verfügung, dann muss er sich erst eine Darstellung auf dem Monitor entwickeln. Es folgt eine Bearbeitung durch ein spezielles Programm, so dass ebenfalls zum Schluss eine Datei entsteht, die alle Werte der 3 Achsen beinhaltet.

Diese weit verbreitete Methode eignet sich gut für den ambitionierten Selbstbauer. Das Programm ist nicht überladen und führt bei dieser Anwendungen schnell zum Ziel.

Das Ergebnis der ersten Testfahrt in Styropor sieht sehr zuversichtlich aus.

Stand 02.2013, Erste CNC-Grundplatte:

Nach gedanklicher Vorarbeit konnte die Arbeit begonnen werden. Die Maschinenparameter und auch die Laufzeit sind am Anfang nicht optimiert. Man geht erst einmal vorsichtig ans Werk..

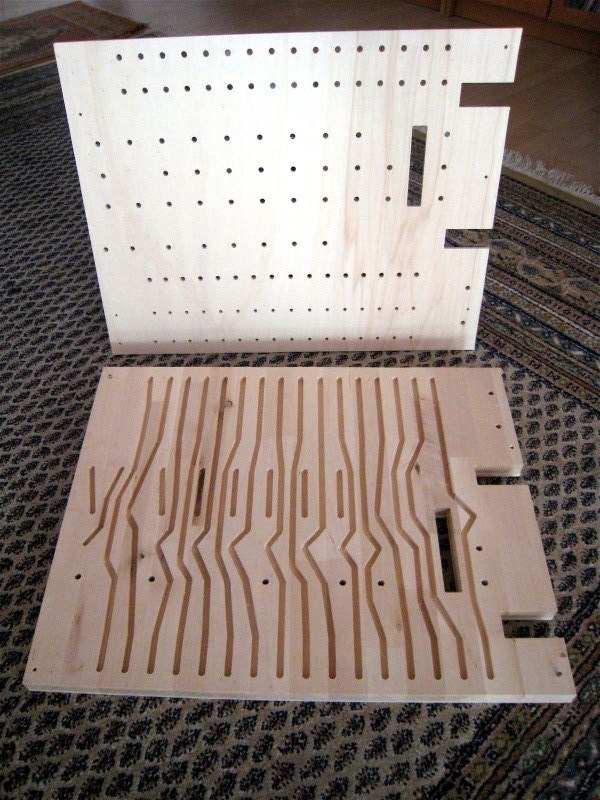

Bild links: Die Kanzellen werden in die zukünftige Grundplatte gefräst. Problematisch ist die Größe und das Spannen des Werkstücks

Bild rechts: Die Unterseite wird gefräst. Ein Teil der Durchgangslöcher sind zu erkennen.

Bild links: Grundplattenoberseite mit Kanzellen und oberen Deckel

Bild rechts: Grundplatteunterseite mit Kanzellen und unteren Deckel

Bei der Gelegenheit ist auch das Namensschild entstanden:

-------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------

Hier sind Bilder zu diesem Thema, die mir freundlicherweise Selbstbauer

zur Veröffentlichung frei gegeben haben.

Axel schickte E. 03.2013 folgende Bilder mit der Bemerkung::

Die Grundplatte wurde lackiert um die Dichtigkeit der Windkanäle

untereinander zu erhöhen.

Ulrich teilte mir mit, dass die Mutigen die Grundplatte mit der

Oberseite und Unterseite verleimen.

Nach langem Überlegen bin ich zu dem Ergebnis gekommen, dass ich nicht

mutig bin, und die Platten mit

einer 1mm Gummimatte verschraube und somit abdichte.

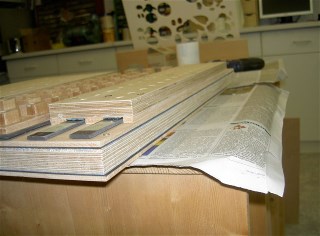

Das letzte Bild zeigt den Sandwichaufbau mit den einzelnen Holzplatten,

Gummimatten und den Pfeifenstöcke, außerdem

sind auch die Registerzüge zu erkennen.

Fortsetzung und Ergänzungen folgen...

Bitte laufend nachschauen