Ventil zum Selbstbau

Eine Hürde stellen die Ventile für MIDI-Steuerung da. Gewiss, man kann

die Tasche greifen und sich einen ganzen Satz kaufen. Der Selbstbau ist

für den Drehorgelbauer sicher überlegenswert.

Die beschriebenen Ventile eignen sich für die hauptsächlich verwendete

Abluftsteuerung. Zu diesem Thema lese auch

![]()

Der Selbstbauer möchte die Kosten reduzieren. Vielen Vorschläge die ich kenne, verwenden preiswerte und zuverlässige KFZ-Relais.

Der Anker macht einen Hub von mindestens 2mm. Es ist, auf einer kleinen Leiterplatte montiert. Eine kleine Lederronde verschließt das Steuerloch (Querröhrchen). Es ist Teil eines T-Stückes, bei dem der eine Schenkel in den Ventilkasten ragt bzw dessen Röhrchen ersetzt. Ist eine Orgel alternativ mit einer Notenbandrolle spielbar, wird der andere Schenkel vom Durchgangsröhrchen mit dem Steuerblock verbunden. Andernfalls wird es einfach verschlossen oder nicht eingebaut.

Die Leiterplatte gestattet weiterhin die beiden Anschlüsse für das Relais.

Die Fotos sind mir von Josef Schmidt freundlicherweise zur Verfügung gestellt worden

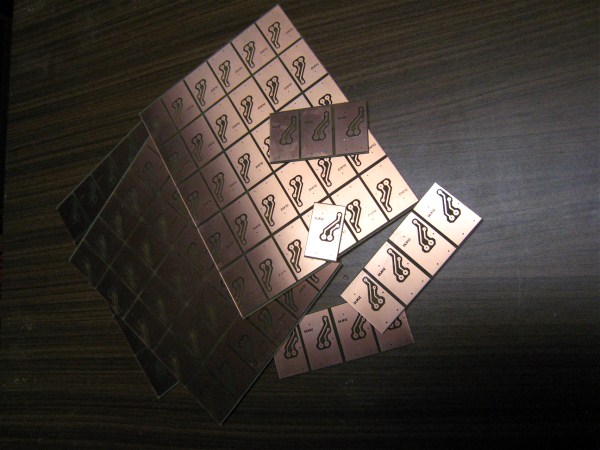

Mein Selbstbau über 100 Stück:

(Text und Fotos aus meiner 31er Konstruktions- und Bauanleitung)

.jpg) Dank

der freundlichen Unterstützung von Josef, brauchte ich das

Platinenlayout nicht vollständig neu zu erfinden. Für meine Verhältnisse

änderte ich leicht das Layout, so dass der Platz auf einer Leiterplatte

ohne Abfall ausgenützt wird.

Dank

der freundlichen Unterstützung von Josef, brauchte ich das

Platinenlayout nicht vollständig neu zu erfinden. Für meine Verhältnisse

änderte ich leicht das Layout, so dass der Platz auf einer Leiterplatte

ohne Abfall ausgenützt wird.

Auf einer 150x200mm Rohplatte passen, gleichmäßig verteilt 6x5=30 Ventilleiterplatten.

Der Wunsch nach einer Ätzvorrichtung hat schon immer bestanden – jetzt war es Zeit für eine Anschaffung. Gleichzeitig habe ich einen abgelegten Gesichtsbräuner mit 4 UV-Röhren im Internet erstanden, der für die Belichtung gebraucht wird. Eine Fotoschale aus meinem Analogfotolabor konnte als Entwicklerbehälter verwendet werden.

Bei der Leiterplattenmaterialauswahl ist etwas zu bedenken: glasfaserverstärkte Platten (FR4) bereiten dem Selbstbauer beim Trennen eher Schwierigkeiten. Die Säge wird sehr schnell stumpf, kleine Kreissägen können überfordert sein. Bei diesem Anwendungsfall reicht auch eine FR3-Basis.

Über die Leiterplattenherstellung gibt es viele Hinweise im Internet. Kurz gesagt sind folgenden Schritte nötig (Sicherheitshinweise auf den Chemikalien beachten!):

1. Filmherstellung

-

Einzelleiterplatten anordnen gemäß des Rohmaterials auf dem PC

-

2 Stück Inkjetfolien (speziell für Inkjet) bedrucken (nur schwarz, dicht)

-

Sauber übereinander legen und am Rand sichern

2. Belichten und entwickeln

-

Entwickler nach Anleitung ansetzen

-

Film auf Fotoseite der Platte positionieren (heften)

-

Sauber übereinander legen und am Rand sichern

-

Gesichtsbräuner im Abstand von ca 15cm über Platte anbringen

-

Belichten mit ca 18 -20 min (unkritisch)

-

In Entwicklerschale (handwarm) geben, schwenken und beobachten. Nach kurzer Zeit wird das Layout sichtbar. Fertig ist es nach ca 2 min.

-

Spülen mit Wasser

3. Ätzen

-

Ätzbad (hier: Natriumpersulfat) nach Anleitung ansetzen

-

Beschreibung beachten (Temperatur, Dauer)

-

Ätzvorgang beobachten

-

Wenn die isolierten Flächen vollständig frei von Cu sind, kann die Platte entnommen werden (ca 20 min)

-

Spülen mit Wasser

4. Fotolackreste

-

Leiterplatte ca 2 – 3 min flächig belichten

-

Etwa 2 Min in Entwicklerbad geben

-

Spülen mit Wasser

5. Trennen

-

FR4 mit Hausmitteln lässt sich schlecht präzise sägen

-

Durch die Kleinheit besteht an Kreissägen Unfallgefahr!

-

Stichsäge mit Metallblatt umgekehrt eingespannt zum Sägetisch ist eine gute Notlösung, jedoch ist der Verlauf nicht optimal ggf Nachbearbeitung nötig

-

Durch die Kleinheit besteht an Kreissägen Unfallgefahr!

6. Bohren

-

Bei größeren Mengen lohnt sich eine Aufnahme mit Seitenanschlag

-

Musterplatte erstellen, Bestückung ausprobieren und sie als Bohrlehre verwenden

-

nacheinander davon die einzelnen Bohrungen über alle Platten bohren

7. T-Stück

-

Grundkörper (quadratisch) auf Länge sägen

-

Durchgangsröhrchen absägen oder abstechen

-

Querröhrchen absägen oder abstechen

-

Mittelbohrung (Vierbackenfutter hilft!)

-

Durchgangsröhrchen eindrücken auf Maß

-

Querbohrung (wer es präziser mag, bohrt, senkt nur in die Oberfläche des Durchgangsrohres = Anschlag für Querrohr und Sicherung gegen Verschiebung des Durchgangsrohr (Anschlag an der Maschine verwenden))

-

Querröhrchen bis auf Anschlag drücken

-

Querbohrung (lichte Weite) durch das Querrohr in das Längsrohr

(Ausschnitt aus meiner 31er Konstruktion- und Bauanleitung)

8. Relais ändern

-

Bei einer größeren Menge lohnt sich eine Aufnahme

-

Ausdrücken der Kontaktstifte

-

Abschneiden Kontaktsitz (Seitenschneider)

-

Mit Locheisen Dichtfläche (Leder) herstellen

-

Lederronde auf Kontaktfahne kleben

9. Bestücken

-

Bestücken Relais und Anschlusspins

-

Löten aller Kontakte und Relaiskörper

-

Ausrichten T-Stück zu Dichtfläche (Lederronde) und kleben (2K)

10. Kontrolle und Sicherung

-

Alle Relais sollten bei 10V noch funktionieren (sonst Abstand Dichtfläche zu Querrohr verringern)

-

Kontaktseite der Leiterplatte mit Lack schützen